Główne funkcje

Koncepcja produkcji zakłada utworzenie w magazynie (na przykład wydzielonym magazynie produkcyjnym) indeksów wyrobów gotowych,

w skład których wchodzą określone ilości materiałów znajdujących się w tym magazynie.

Poniższy rys.1 pokazuje przykład takiego produktu.

Rys.1

UWAGA szczególnym przypadkiem towaru typu "zestaw", dla którego definiowana jest lista materiałów składowych jest zestaw typu "kompletacja".

Od zestawu typu "produkcja" różni go to, że na karcie zestawu nie tworzy się stan magazynowy (zamiana materiałów na produkt na podstawie dokumentów RW

zdejmujących składowe materiały z magazynu i PW, które przyjmuje na stan wyrób gotowy) a zestaw pozostaje towarem wirtualnym - operacje odbywają się na

fizycznych towarach (materiałach) wchodzących w skład takiej definicji. Dobrym zastosowaniem zestawu typu "K - kompletacja" jest tworzenie kompletów

wyposażenia wydawanego pracownikom różnych zawodów w module KDR. Definicja zestawu pozwala wówczas szybko sporządzić dokument wydania dla pracownika

poprzez zaznaczenie wydawanych materiałów na ekranowej liście.

- opis ewidencji wydań.

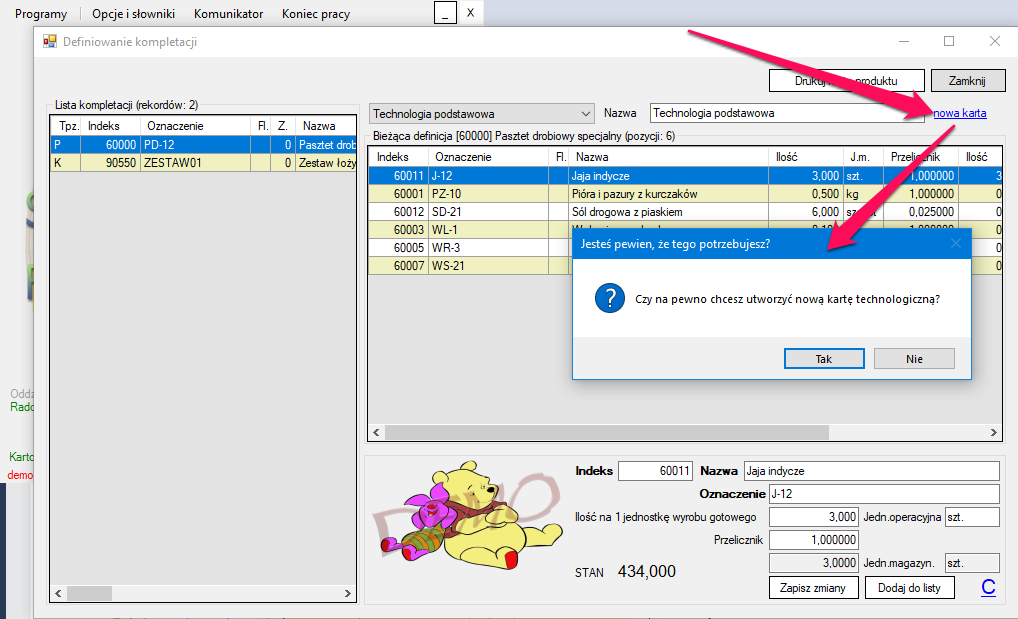

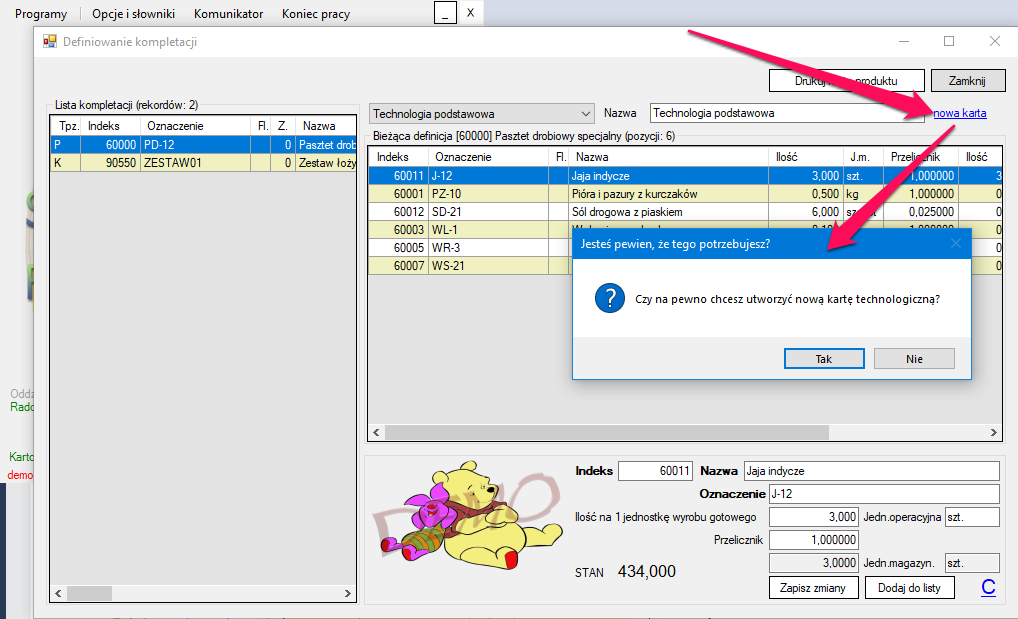

Definicja kompletacji

W opcji "zestawy" dostępnej na głównym ekranie modułu MGZ można następnie stworzyć definicję kompletacji produktu (kartę technologiczną)

określając listę materiałów wchodzących w skład wyrobu gotowego (lub zestawu typu kompletacja) oraz ilości jednostkowe tych materiałów potrzebne do

wyprodukowania jednego (jednej jednostki) wyrobu gotowego.

Definiowanie karty technologicznej pokazuje rys.2. Różnica pomiędzy definikowanem zestawu typu "P - produkcja" i "K - kompletacja" sprowadza się do

zaznaczenia jednego pola wyboru widocznego na rys.2.

Rys.2

Aby móc wyprodukować produkt trzeba mieć na stanie materiały ujęte w karcie technologicznej - rys.3 - przyjęcie do magazynu za pomocą jednej

lub kilku PZ-ek.

Rys.3

Na karcie magazynowej produktu oprócz bieżącego stanu (efektów wcześniejszej produkcji lub zakupów zewnętrznych) widoczne są aktualne możliwości

produkcyjne tego wyrobu - rys.4

Rys.4

Kliknięcie w pole "możliwości produkcyjnych" aktywuje ekran rejestracji produkcji. Należy określić kategeorię dokumentów RW i PW, które zdejmą

odpowiednie ilości materiałów i przyjmą na stan wyroby gotowe, podać numer serii produkcyjnej (lub numer seryjny produktu jeśli realizowana ilość

sztuk wynosi 1) oraz ew.datę ważności produktu i przede wszystkim realizowaną ilość produktu.

W razie potrzeby można dokonać przesunięcia brakujących materiałów z innych magazynów.

Rys.5

Rys.6

Dokument potwierdzający wykonaną operację skład się z części będącej przyjęciem wyrobu do magazynu (PW) oraz z części będącej rozchodem materiałów (RW).

Rys.7

Efektem wykonanej operacji jest zwiększony stan magazynowy produktu i jednoczesne zmniejszenie możliwości produkcyjnych o materiały wykorzystane

do produkcji wyrobu - rys.8.

Tak przygotowany produkt można teraz sprzedać (lub przesuwać do magazynów handlowych) traktując go jak normalny towar.

Rys.8

Uzupełnieniem możliwości definikowania karty technologicznej produktu jest możliwość użycia innych jednostek operacyjnych niż jednostki handlowe,

w których materiały przechowywane są w magazynie.

Użycie jednostek operacyjnych widoczne jest na rys.9.

Rys.9

Wyroby, których skład jest wariantowy mogą mieć zdefiniowane wiele kart technologicznych, o różnej zawartości. W takim przypadku o tym co zostanie

zdjęte na aktualnym dokumencie RW decyduje wybór karty.

Nowe karty technologiczne tworzy się w opcji "zestawy" jako duplikaty karty podstawowej a następnie można je dowolnie edytować - rys.10.

Rys.10

Podanie w polu "ilość do produkcji" ilości większej niż aktualne możliwości produkcyjne aktywuje możliwość wydrukowania karty materiałowej, na

podstawie której można uzupełnić magazyn o brakujące materiały - rys.11.

Rys.11